関連記事

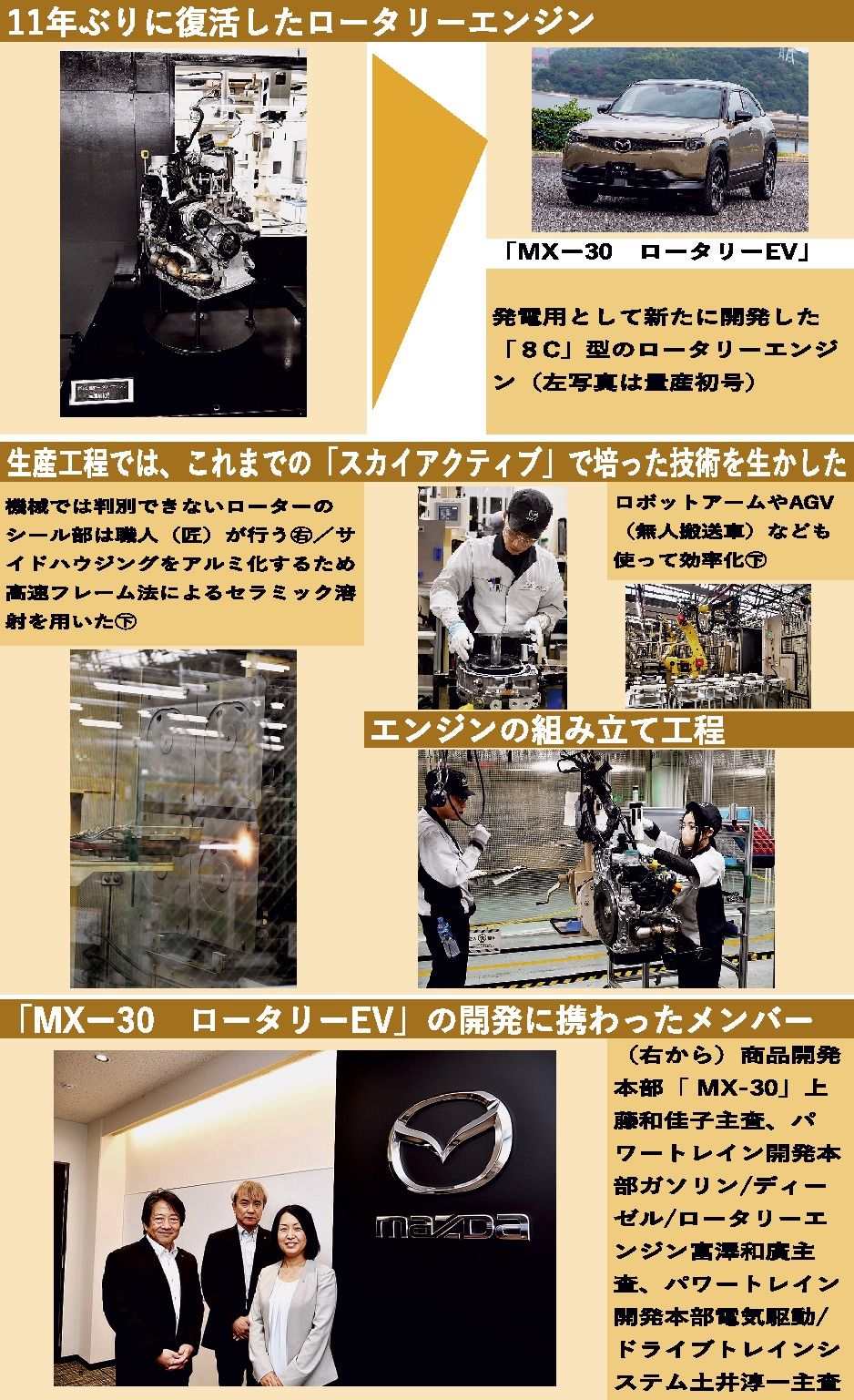

〈新車リポート〉マツダ「MX-30ロータリーEV」 電動化時代に蘇ったロータリー

- 2023年10月4日 05:00|企画・解説・オピニオン, 自動車メーカー

〈開発者インタビュー〉マツダ「MX-30ロータリーEV」 上藤和佳子主査

- 2023年10月4日 05:00|企画・解説・オピニオン, 自動車メーカー, 連載・インタビュー

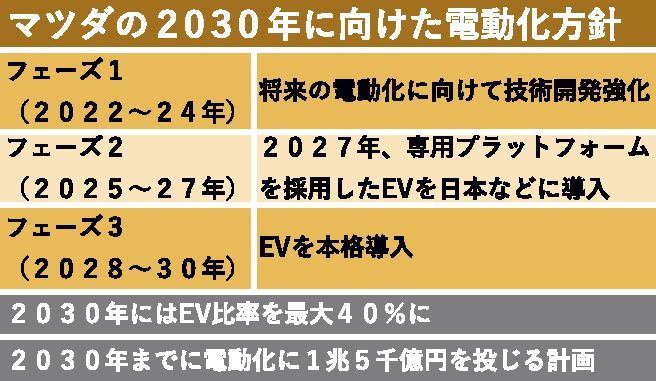

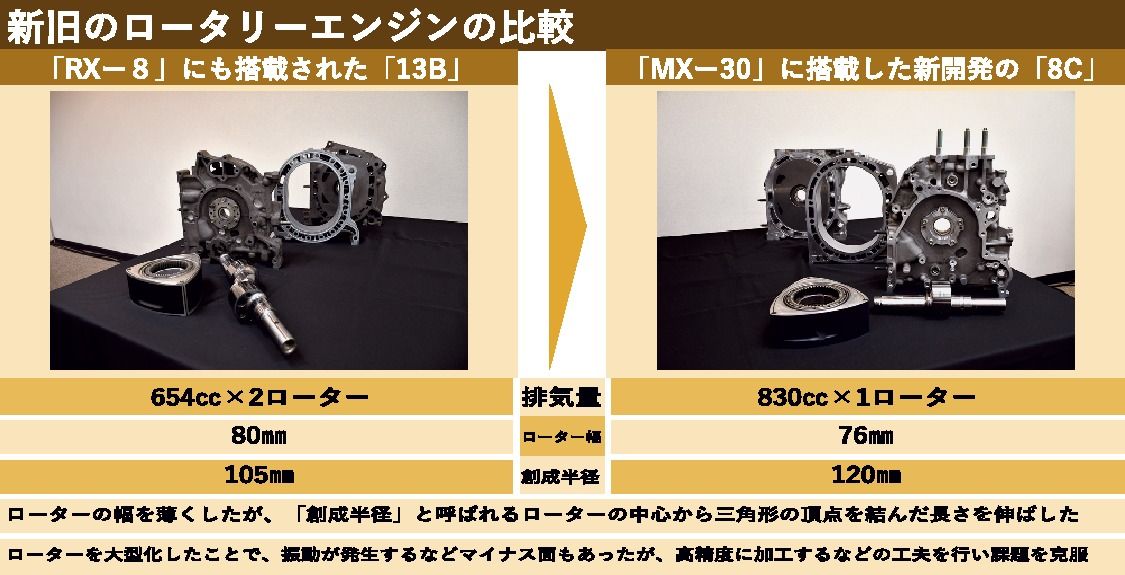

マツダのロータリーエンジン、発電用で復活 研究開発止めずに進化を繰り返した歴史 「駆動用」で復活する可能性も

- 2023年5月29日 05:00|自動車メーカー, 企画・解説・オピニオン

ホンダ、中国3工場の稼働停止を1月16日まで延長 半導体供給不足の影響続く

- 2026年1月5日 15:00|自動車メーカー