電気自動車(EV)は、ガソリン車に比べて搭載部品点数が3分の1になると言われる。これにより生産設備に求められる条件も徐々に変化している。EVシフトで新たに生まれるモーターやバッテリー関連などの需要への対応を急ぐため、工作機械メーカーが技術開発を加速している。

モーター関連ではモーターケースやモーターシャフトなどがターゲットとなりそうだ。量産化への対応に加えて高い精度と耐久性などが求められるため、工作機械への要求水準が高い。各社は1台当たりの加工精度を高めることで生産効率化向上に寄与していく。

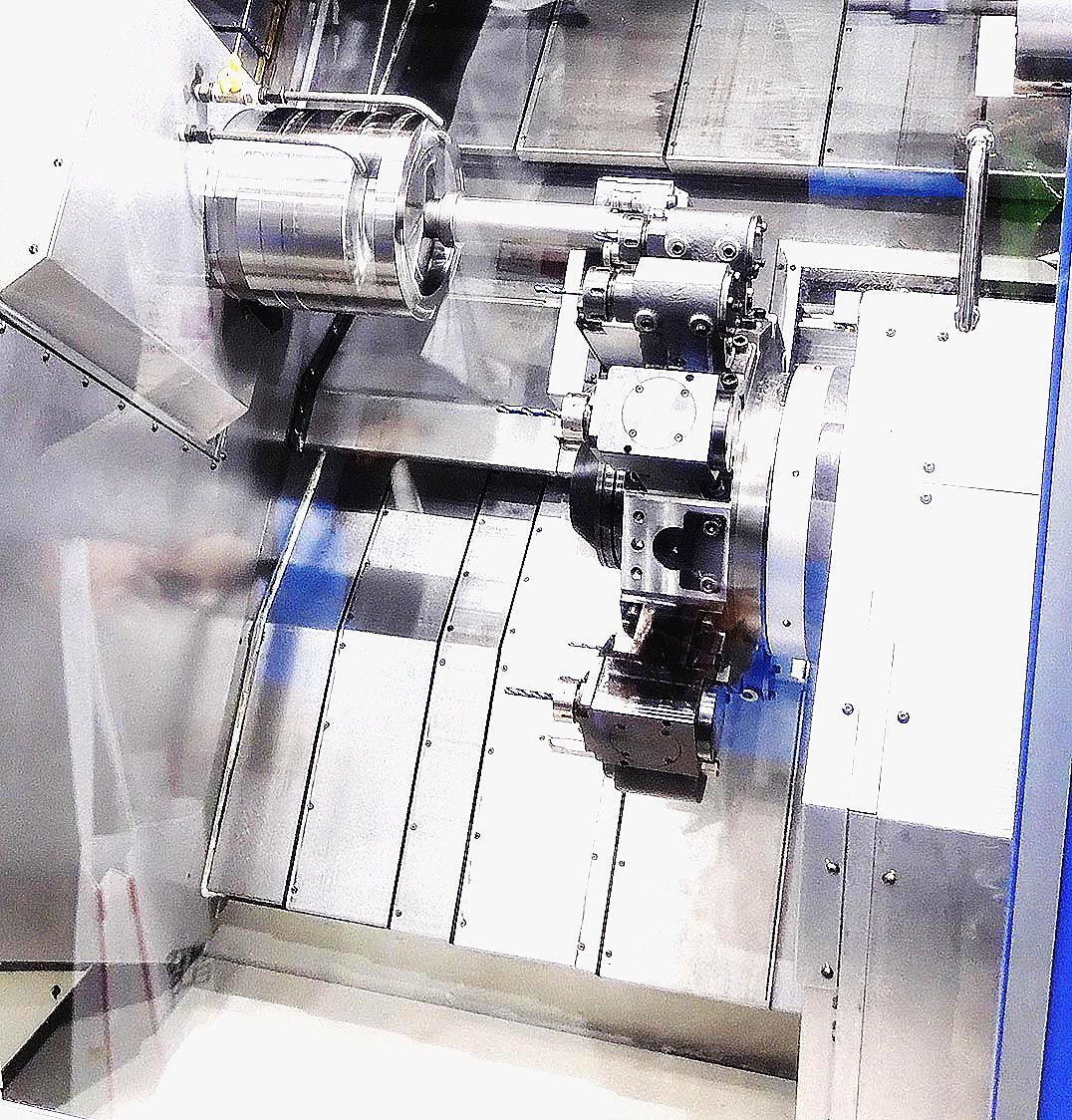

村田機械では1台でシャフトの表裏を加工できる技術を確立。DMG森精機は複雑加工と量産性を高める「NZ―プラットフォーム」を展開し、関連製品では、EV用シャフト向けで納入実績もある。モーターケースでは、牧野フライスが内側と外側の加工を1台で可能とした設備を開発した。

バッテリーケースではアルミニウムや複合成形材料など、さまざまな素材の活用が見込まれるほか、新たな接合方法などで軽量化ニーズに応えていく考え。

ヤマザキマザックはボルト締結が不要な「摩擦攪拌接合(FSW)」に特化した専用機を開発、バッテリーケースなどをターゲットとする。

三菱電機はバッテリーケースなどでの使用が進む見込みの炭素繊維強化プラスチック(CFRP)専用レーザー加工機を開発した。板厚3ミリメートル以下のCFRPに対応する。加工速度は板厚2ミリメートルで1分当たり6メートルと量産にも対応できるスピードとする。

モーターやバッテリー関連部品の設計や生産手法などは今後さらに進化していく。工作機械メーカーはEVに求められる精度や量産性などを実現し、シェア拡大を狙う。