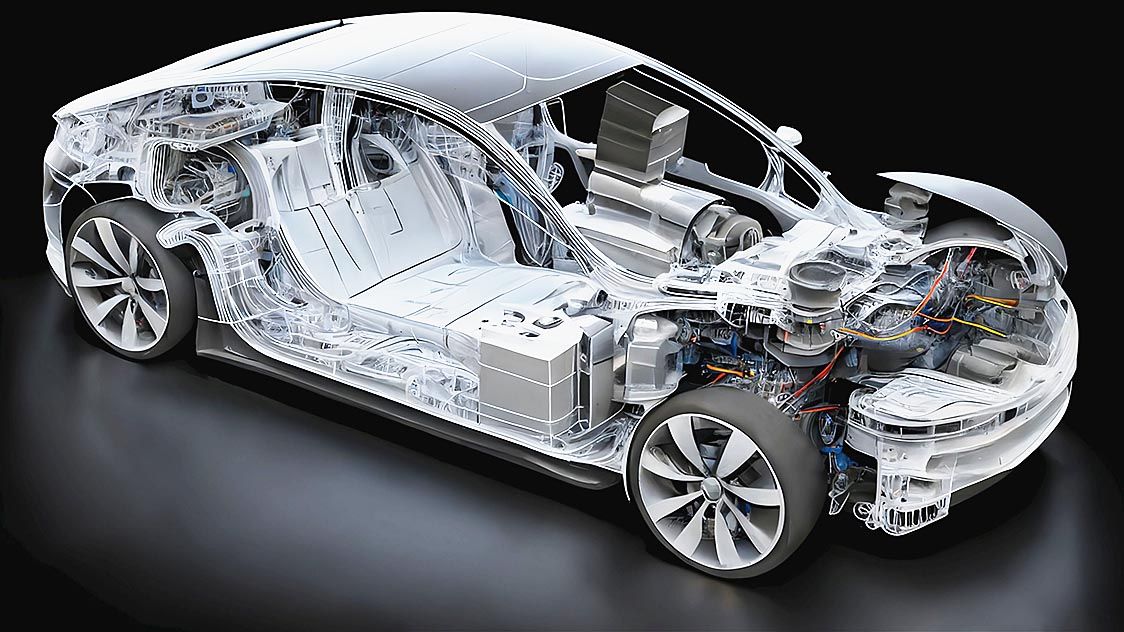

CASE(コネクテッド、自動運転、シェアリング、電動化)の進展で自動車用ワイヤーハーネス(組み電線)が進化しつつある。主力の銅線より軽いアルミへの置換が進むほか、高速・大容量通信向けとして、ガラスやプラスチック製「光ハーネス」の開発も進む...

関連記事

古河電工、アルミワイヤーハーネスをメキシコで初生産 電動車シフトによる需要増対応と供給リスクを分散

- 2023年6月23日 05:00|自動車部品・素材・サプライヤー

住友電工、車載用「光ハーネス」を2026年にも実用化 軽量かつ10Gbps超の超高速通信が可能に

- 2023年4月24日 05:00|自動車部品・素材・サプライヤー

デンソーテン、ワイヤーハーネスを無線通信に置き換える新システムを開発 通信不調時は電源線で補完

- 2023年3月23日 05:00|自動車部品・素材・サプライヤー, 大学・研究

古河電工、アルミ製ワイヤーハーネス比率 2025年に6割以上へ

- 2022年6月1日 05:00|自動車部品・素材・サプライヤー

古河AS、業界初のカーボンナノチューブを用いた車載用ワイヤーハーネス開発 2030年めどに実用化

- 2022年5月4日 05:00|自動車部品・素材・サプライヤー

ソフト99、旧村上ファンド系エフィッシモの追加TOB賛同を表明 創業家株主の動向が焦点に

- 2026年2月17日 18:10|カー用品・補修部品, 自動車部品・素材・サプライヤー