トーヨータイヤは、二酸化炭素(CO2)を原料にしてブタジエンゴムを合成する技術を確立したと発表した。富山大学と共同で、貴金属を用いない触媒を開発した。2020年代後半に商用プラントでの実用化を目指す。

同社は、触媒開発で豊富な実績を持つ富山大学と16年から共同研究を始めた。従来は石油由来のナフサ(粗製ガソリン)から作られるブタジエンゴムについて、CO2からエタノールを介して重合する技術を確立した。従来のプロセスと比べ、原料調達段階で約2割のCO2削減効果が見込める。

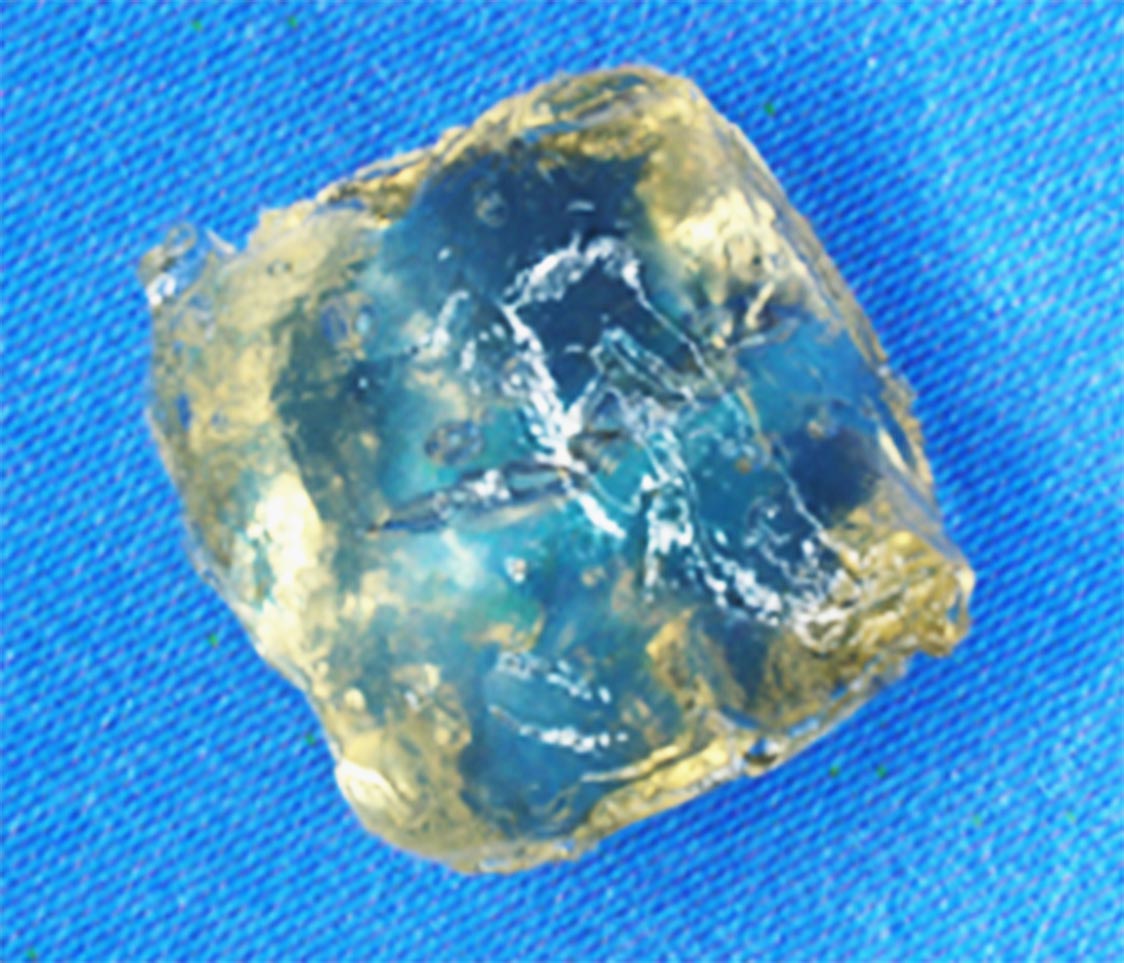

CO2をエタノールに変換する触媒では、従来使われてきた貴金属を鉄や銅などに置き換えることでコストを抑えた。触媒成分を均一に分散させる技術も開発し、変換効率を従来の3割前後から約4割にまで高めた。変換時に用いる水素を再生可能エネルギー由来の「グリーン水素」とすることで、カーボンニュートラル(温室効果ガス排出実質ゼロ)な合成ゴムの重合が視野に入る。

乗用車用タイヤ原料のうちゴムは約半分を占める。残りはカーボンブラックなどの補強材や配合剤、金属製やナイロン製のタイヤコードなどだ。ゴムの中でもブタジエン系ゴムは3割程度だが、同社は再生ビードワイヤーや植物由来のシリカなどと組み合わせて、持続可能なタイヤを開発・供給していく。2030年にサステイナブル素材の使用比率を40%、50年に100%にまで高める。まずはモータースポーツ用タイヤから実用化し、性能やコストなどを改良していく。

今後はCO2やグリーン水素の確保なども進め、将来的にはプレミアムタイヤやエコタイヤなど、市販製品にも活用していく考えだ。同社中央研究所所長の島一郎執行役員は今回の合成技術について「独自性があるものだと理解している」と話した。