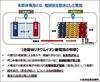

日産の全固体電池の試作生産設備とセル(単電池)

日産自動車は20日、全固体電池の正極材の材料開発や性能評価などで米LiCAP(リキャップ)テクノロジーズと提携すると発表した。リキャップは独自の「ドライ電極」の製造開発技術を研究し、独ポルシェ子会社とも提携している。

日産はドライ電極の製造技術を研究し、製造コストや環境負荷を下げ、2028年度の実用化を目指す。

リチウムイオン電池などの電極は通常、電極の粉末材料と溶媒を混ぜて薄い金属箔に塗布し、乾燥炉の熱風で溶媒を除去する。製造時のエネルギー消費量のうち乾燥炉が占める割合は高く、溶媒の回収工程を含めた設備負担も課題となっていた。ドライ電極では溶媒を使わず金属箔に材料を直接塗布するため、設備投資や環境負荷を抑制できると期待される。

リキャップはドライ電極により乾燥炉が不要になり、エネルギーを4割、生産時間は2割短縮できるとしている。すでにポルシェの電気自動車(EV)用電池セル開発子会社セルフォースなどと、ドイツで実証工場を26年に稼働する計画を進めている。日産はまず、リキャップの技術が実証設備に適用可能かを検証する。横浜工場(横浜市神奈川区)内の実証プラントは今年1月に稼働したとしている。