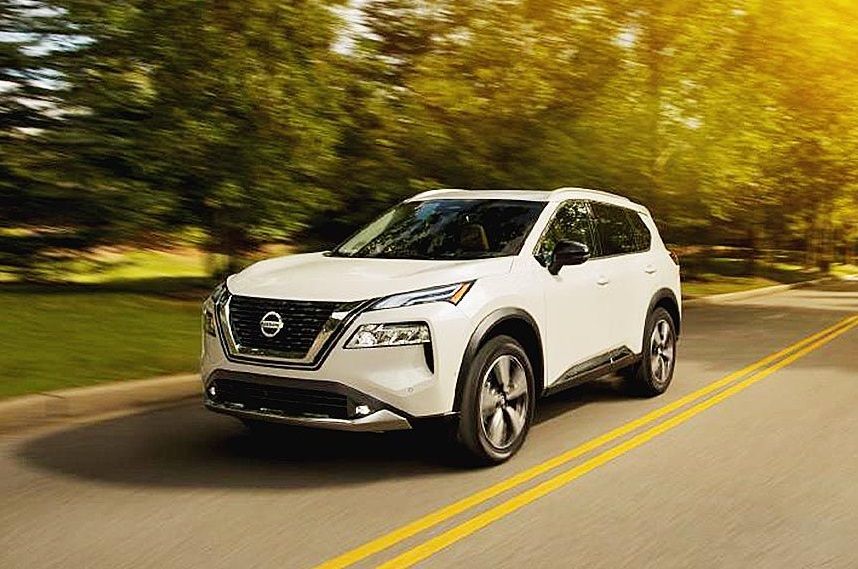

日産自動車は22日、車両製造時に出たアルミニウムの端材を自動車部品に使うアルミ板としてリサイクルし、北米向けの新型「ローグ」に適用したと発表した。アルミスクラップを選別回収することにより品質を保った状態でアルミ板に加工し、再びローグのパネル系部品の製造に使用する。資源を再利用することで、工場からの廃棄物削減と製造時の二酸化炭素(CO2)排出量の大幅な低減を実現する。

日産が本格的に適用を始めた「クローズドループ・リサイクルプロセス」は、生産時に発生した廃棄物や使用済み製品などを材料として加工し、再び自社製品の部品に採用する手法。これまで、電気自動車(EV)の初代「リーフ」で同様の技術を一時期適用した実績があるという。また、アルミ部品は「GT-R」などでも採用し、端材は小型の鋳造部品向けなどで再利用しているが、今回のローグではアルミ板にリサイクルしてパネル部品へと適用した。

ローグを生産する日産自動車九州では神戸製鋼所とUACJ、米国テネシー州のスマーナ工場では米アルミニウム関連企業など2社との協業で実現した。

日産はアルミ製ドアやフードなどをローグに採用している。プレス工程で、アルミ板の型抜きによって生じた余分な切れ端を大型のエア搬送システムで細断し、材種ごとに区別して回収する。不純物の混入を抑えた状態でサプライヤーに還元した後、スクラップはアルミ板に加工して、同車種の生産用として再出荷される。

このプロセスの採用により、原材料から同程度のアルミニウムを作るのに必要なエネルギーを90%以上節約できる。CO2排出量と廃棄物の削減や資源の効率的な活用に貢献する。

同社は、中期環境行動計画「ニッサン・グリーンプログラム2022」で、22年に生産する車に使用する原料のうち、30%を新規採掘資源に頼らない材料への代替することを目指している。リサイクル材の使用やバイオ材の開発などにより、資源を持続的に使う仕組みづくりを進めていく。