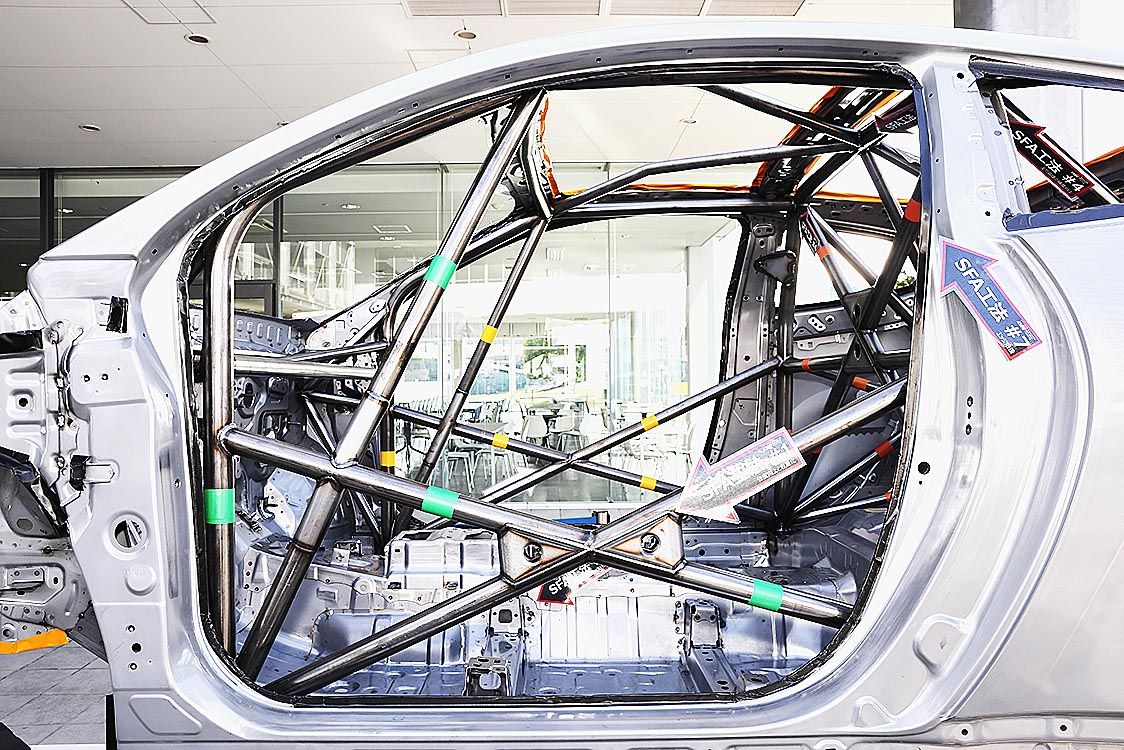

〈アドテク〉トヨタと安川電機が新ロボ溶接技術開発 レース車の剛性向上で手作業超える品質・効率実現

- 自動車メーカー, クルマ文化・モータースポーツ, 自動車部品・素材・サプライヤー

- 2024年10月11日 05:00

関連記事

古河電工、ハンガリーにレーザー加工のラボ開設

- 2024年10月8日 05:00|自動車部品・素材・サプライヤー

〈インタビュー〉日本製鉄、薄板事業部自動車鋼板営業部自動車鋼板商品技術室 江尻満室長

- 2024年10月8日 05:00|自動車部品・素材・サプライヤー, 連載・インタビュー

ダイヘン、米フォースデザイン子会社に 自動車生産向けロボット強化

- 2024年10月2日 05:00|自動車部品・素材・サプライヤー

ヤマハ発、ローラと技術提携 フォーミュラE向けeアクスル開発 エネマネ技術「手の内化」

- 2024年3月29日 05:00|自動車メーカー

スバルとマツダ、スーパー耐久でCFRPの再生利用で協力

- 2024年10月1日 05:00|自動車メーカー, クルマ文化・モータースポーツ

〈2026春闘〉日産が満額回答 総額1万円の賃金改定 一時金も要求通り5.0カ月

- 2026年3月11日 15:40|自動車メーカー