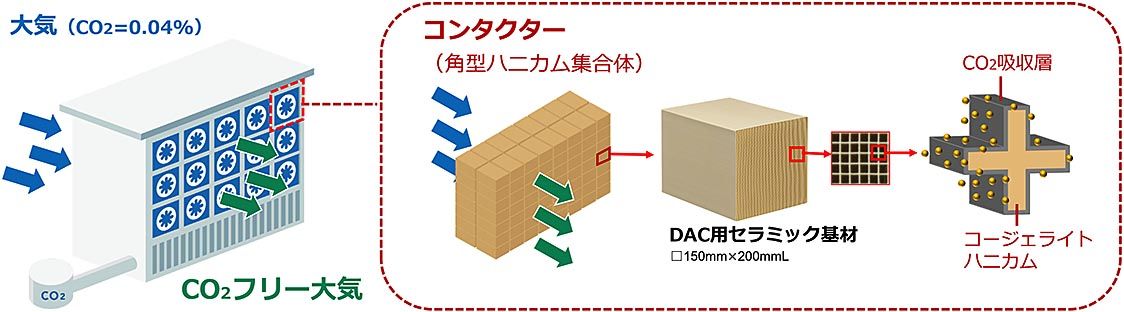

日本ガイシ、大気中CO2回収の「ダイレクト・エア・キャプチャー」向け基材を製造へ 触媒用セラミックス工場を活用し2030年めどに量産体制

- 自動車部品・素材・サプライヤー

- 2023年12月6日 05:00

関連記事

トヨタの水素エンジン、3年目の挑戦 脱炭素実現へより多くの技術を レースで歩む実用化への道 市販に向け手応え

- 2023年11月20日 05:00|企画・解説・オピニオン, 自動車メーカー, クルマ文化・モータースポーツ

トヨタ、水素エンジンが進化 出力や航続距離を改良 CO2回収装置の搭載で走行中の「カーボンマイナス」実現

- 2023年11月14日 05:00|自動車メーカー, クルマ文化・モータースポーツ

日本ガイシ、焼成炉の排ガスからCO2回収実証開始

- 2023年11月10日 05:00|自動車部品・素材・サプライヤー

ソフト99、旧村上ファンド系エフィッシモの追加TOB賛同を表明 創業家株主の動向が焦点に

- 2026年2月17日 18:10|カー用品・補修部品, 自動車部品・素材・サプライヤー

市光工業、2026年後半にもインド事業開始 タタ子会社と四輪照明の製造・販売合弁会社を設立

- 2026年2月17日 11:30|自動車部品・素材・サプライヤー

東海理化、シートベルト端材をアパレルに 尾州技術による新素材を初公開

- 2026年2月17日 05:00|自動車部品・素材・サプライヤー