UACJは5日、トヨタ自動車の新型「ランドクルーザー」にアルミ板材を提供するとともに、資源循環の仕組みを材料製造工程に適用したと発表した。アルミ板材はフードやドアなどパネル部材に採用された。車両総重量が3トン近い大型SUVの軽量化に寄与する。UACJは今回、アルミのプレス加工時に発生するアルミの端材を全量を引き取り、アルミコイルとして再生する「クローズドループ・リサイクル」を適用、資源の有効活用も図る。

新型ランドクルーザーはフードやフェンダー、ドア、バックドア、ルーフなどのパネル部品にアルミ板材を採用した。供給するアルミ部材はUACJが2020年に稼働した自動車パネル用アルミニウム材を製造する福井製造所(福井県坂井市)で生産する。

アルミをボディーパネル材を採用する動きは広がっている。世界各国で燃費規制が強化される中、軽量材料であるアルミ部材の採用を増やして燃費を改善するためで、日本車でもアルミ部材の採用は増えている。

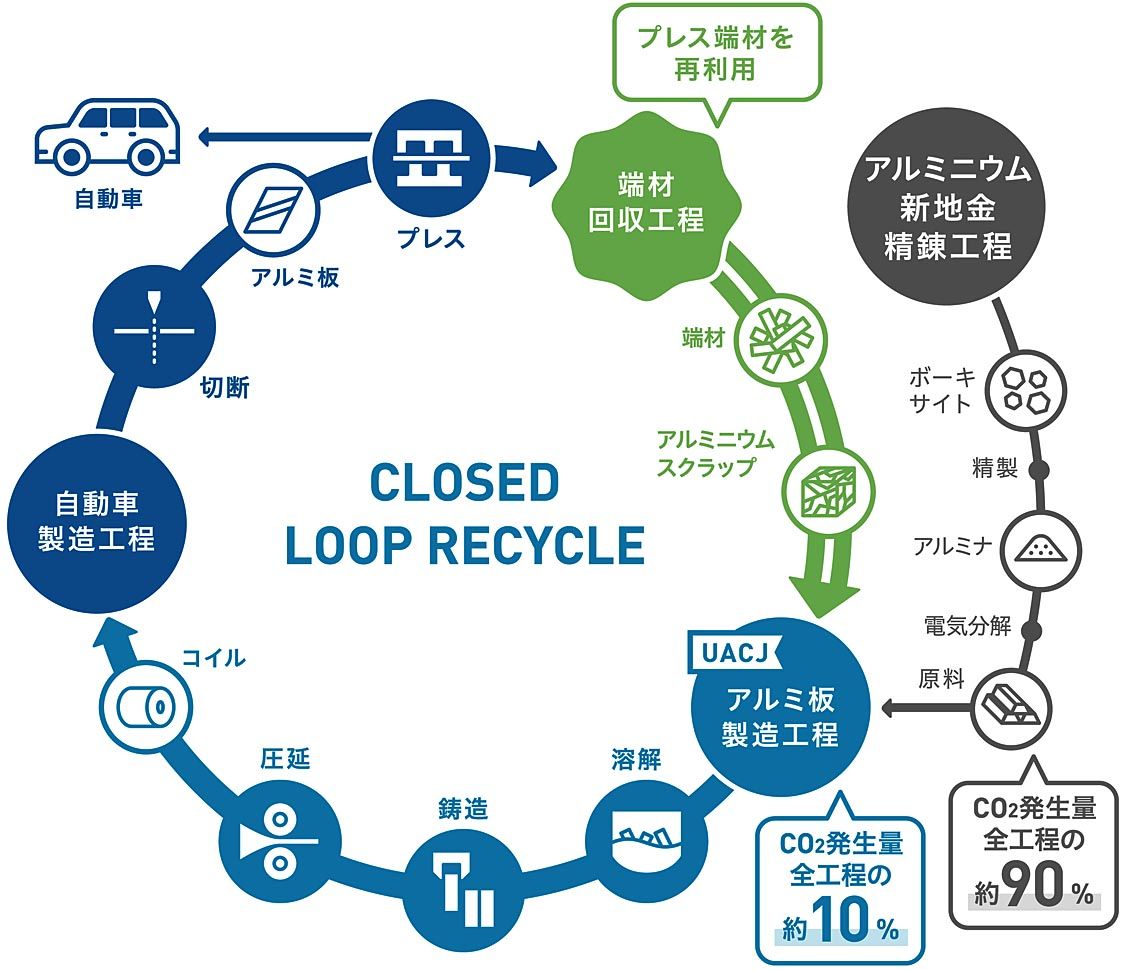

ランドクルーザー向け板材では、二酸化炭素(CO2)排出量を削減する取り組みも併せて実施する。プレス加工時に発生するアルミの端材をUACJが回収してアルミコイルとして再生・出荷するクローズドループ・リサイクルを展開する。

アルミの製造工程におけるCO2発生量の約9割がアルミ新地金の精錬工程で発生する。端材を再利用する際のCO2発生量は新地金精錬工程と比べると大幅に削減できる。

UACJではクローズドループ・リサイクルを2010年代後半から展開しており、現在は日産自動車の「ローグ」などの複数のモデルに適用している。CO2発生量の削減に加え、端材を再利用するため、資源の有効活用や廃棄物の抑制などのメリットもある。