温室効果ガスである二酸化炭素(CO2)の排出量を実質ゼロにするカーボンニュートラルに向けた取り組みが、企業の最大の経営課題となり、CO2排出量ゼロに向けた取り組みが本格化している。自動車メーカー各社は、走行時のCO2の排出量を抑えることができる電動車両の普及に向けて電気自動車(EV)やハイブリッド車(HV)などの開発を本格化する。同時にライフサイクルアセスメント(LCA)の観点から、車を構成する部品や素材の製造時のCO2排出量削減への対応を求められる。これを実現するのは多額のコストが必要で、これを誰が負担するかがカーボンニュートラルを実現できるかの鍵を握る。

LCA観点での規制検討へ

EVと燃料電池車(FCV)は走行時のCO2排出量はゼロだが、EVに搭載するリチウムイオン電池の製造時には大量のCO2を排出する。製造時のCO2排出量ではEVはガソリン車の2倍とも言われている。加えて、日本のように化石燃料を使う火力発電が主流の国・地域で、EVを走行するのに系統電力を使用した場合、間接的に走行時にCO2を排出していることになる。FCVの燃料である水素についても、何からどうやって製造した水素かによってCO2排出量は変わってくる。

原料の採掘から製造、使用、リサイクル、廃棄までの全ての工程でCO2排出量を評価するLCA観点では、EVとHVとでCO2排出量は大差はないとされる。世界の各市場で自動車に対する厳しい燃費規制が設けられているが、今後、LCA観点での規制の導入が検討される見通し。世界中の自動車メーカーがEVシフトを本格化しているが、カーボンニュートラル社会を実現するため、LCAの観点から素材・部品メーカーも巻き込んだ取り組みが求められる。

中でも現在の自動車に使用されている材料の多くを占めている鋼板などの金属材料が自動車のカーボンニュートラルを実現する上での高いハードルになる。鉄鋼業界が国内のCO2排出量の14%、製造業の4割を占めているからだ。日本鉄鋼連盟は50年のCO2排出量ゼロとする目標を発表したが、実現に向けた課題は山積している。

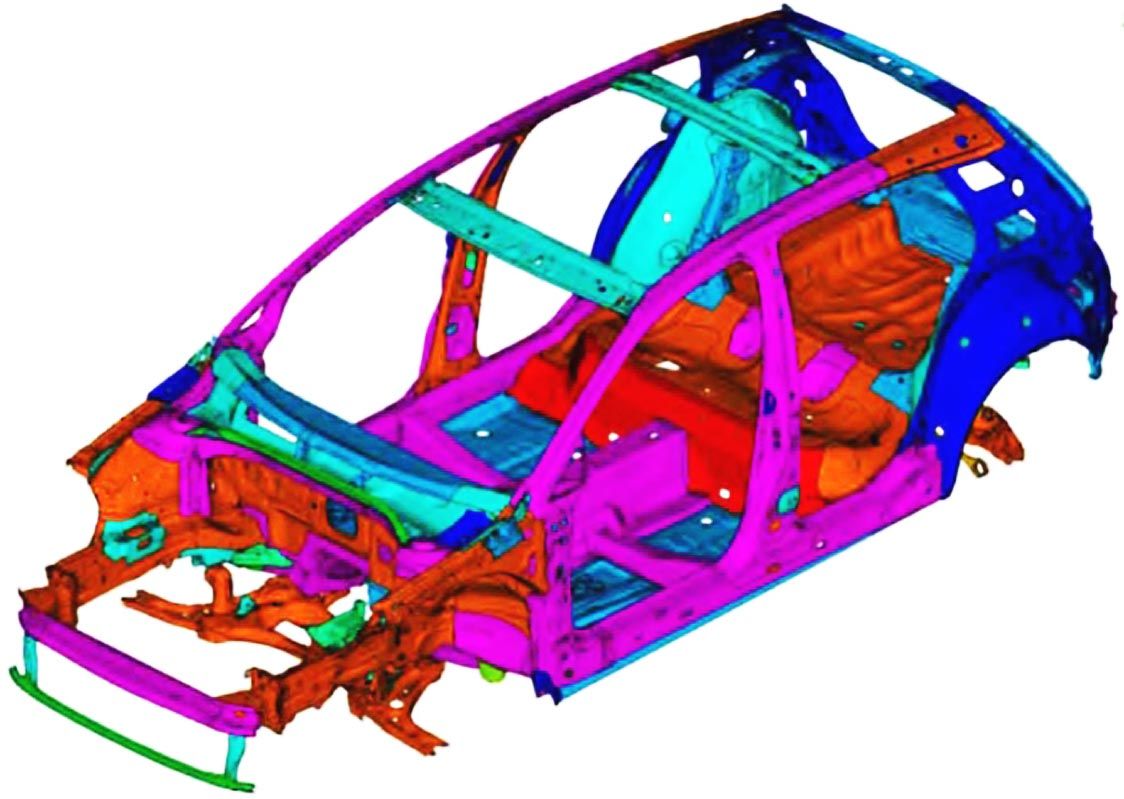

自動車の骨格やボディーに採用されている鋼板は、高炉で鉄鉱石から酸素を取り除く「還元」によって製造する。鉄鉱石から酸素を取り除く化学反応に使用するのがコークスで、これは石炭を蒸し焼きにして固めたものだ。コークスを燃焼させると鉄鉱石の酸素と結合して大量のCO2を排出する。1トンの粗鋼を生産するのにCO2が2トン発生する。

脱炭素化に向けて鉄鋼メーカーは「水素還元」の開発に注力している。これは高炉で鉄鉱石と水素ガスを化学反応させる方法だ。鉄鉱石から酸素を取り除く還元に水素を使うことから、理論上、水しか発生しない。鉄鋼メーカー各社が将来技術として研究に着手しており、実現できれば製鉄時のCO2発生量の大幅削減につながる可能性があるが、課題は少なくない。

まずコークスの代わりに水素を使って還元する技術が今のところ確立されていないことだ。現在の技術レベルでは、コークスの一部を水素に置き換えて、発生したCO2を分離・回収する技術を組み合わせても、CO2排出量低減効果は3割程度にとどまる。また、大量に必要となるカーボンフリー水素を安定的に調達できるかも課題となる。さらに、大きな難関となるのが水素還元技術を実用化するのに研究開発費に加えて、巨額の設備投資が必要になることだ。

CO2排出量を調達基準に

日本製鉄は、水素還元の一部実用化や既存の高炉での低CO2化などによって30年にCO2排出量を13年と比べて30%減を達成し、50年には大型電炉での高級鋼の量産、100%水素直接還元、発生CO2オフセット対策などを組み合わせてカーボンニュートラルを実現する構想を描く。しかし、これらを実現するのに21年から研究開発費5千億円、実用化する設備投資として4兆~5兆円が必要と試算しており、粗鋼生産コストの大幅な上昇は避けられない。

JFEスチールは、水素直接還元技術に加えて、高炉で発生するCO2をメタンガスに変換して還元剤として繰り返し活用する「カーボンリサイクル高炉」と炭素回収・貯留技術を組み合わせた研究開発に着手しており、27年度までにプロセスを実証する計画だ。これにも巨額の研究開発費と設備投資が必要となる。

鉄鋼メーカーが懸念しているのが脱炭素化技術の開発競争の激化とともに、これら製鉄時に発生するCO2排出量を削減するための巨額の投資を回収できるかだ。ただでさえ鉄鋼メーカーにとって大口納入先である自動車メーカー向け事業の採算は悪化している。鋼板の原材料価格は高止まりしているものの、日系鉄鋼メーカーは自動車メーカー向けの値上げ交渉が進んでいないという。原価低減要求の厳しい自動車メーカーが、水素直接還元で製造した鋼板の価格アップを認めてくれるのかについて疑念を持つのは当然と言える。

神戸製鋼所は、天然ガスを使って鉄鉱石から酸素を除去した還元鉄を使用することで、コークスの使用量を減らし、CO2排出量を2割低減できる技術の実証に成功、年内をめどにこの方式で製造した鋼板を販売する予定。大きな設備投資は不要だが、還元鉄のコストが上乗せとなる。CO2排出量を低減した鋼板として納入先がこのコストを認めてくれるかが、脱炭素化の取り組みを、納入先が理解してくれるかの最初の試金石となる。

アルセロール・ミタルは水素還元製鉄を実現するため、約5兆円を投じる計画を発表するなど、外資系鉄鋼メーカーもカーボンニュートラルに向けた投資を本格化しており、研究開発競争は激化している。鉄鋼事業でのCO2排出量削減技術に遅れると、外資系に受注を奪われることになりかねない。こうした懸念から採算を度外視してでもCO2排出量削減する動きに日系鉄鋼各社を駆り立てている。

生産活動でのカーボンフリー化を35年と、従来計画を15年前倒ししたトヨタ自動車はティア1(一次部品メーカー)に対して21年にCO2を3%削減するよう要請した。「カーボンフリー自動車」の実現に向けて部品や素材の生産工程でのCO2排出量を段階的に減らしていくのが目的で、こうした動きはトヨタ以外の自動車メーカーにも今後広がる見通しだ。

自動車メーカーは従来、技術力に加え、品質・コスト・供給体制などを基準に素材やサプライヤーを選定しており、中でもコストを重視してきた。今後、調達基準に生産活動でのCO2排出量も考慮される可能性が高くなるが、鋼板の例でも分かるようにカーボンニュートラル化には多額のコストが必要となる。しかし、現状、カーボンニュートラル化によるコストアップに対する理解は進んでいない。

自動車産業が真のカーボンニュートラルを実現するためには、まずコストを重視した調達基準を改め、CO2排出量を削減するためのコストを平等に負担する意識改革が問われる。

(編集委員 野元政宏)