豊田自動織機は12日、製造条件が複雑なアルミダイカスト(鋳造)工程で不良発生を予測する人工知能(AI)を独シーメンスと共同開発したと発表した。これまで後工程でしか分からなかった製品不良を鋳造直後に判断でき、不良率の低減や鋳造設備の予防保全にも役立つ。今後、国内外の生産工場に導入していく。

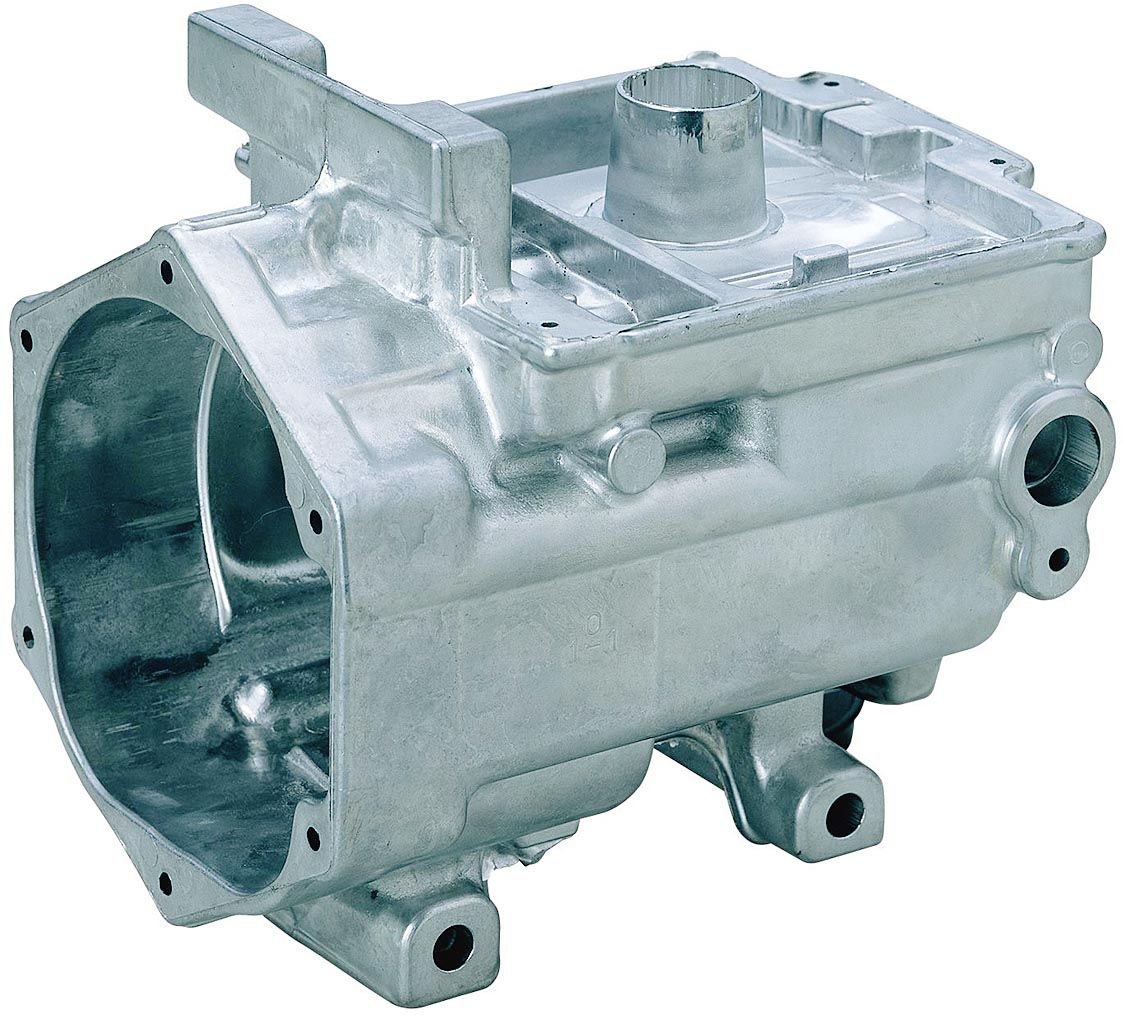

同社はカーエアコン用コンプレッサーの世界大手で、コンプレッサー本体をアルミ鋳造で製造する。住宅用などと比べて作動環境が厳しいカーエアコンは、鋳造時に発生する「巣」を樹脂などで埋める処理をせずに出荷するため鋳造品質が重視されるが、巣は加工しないと分からず、これまでは不良発生を見込んで生産量を決めていた。また、溶湯や型の温度、射出速度などの製造条件と不良率の関係は技能者の経験に頼っており、不良が急増して生産計画が狂うこともあった。

今回、シーメンスの制御装置や「インダストリアルエッジ」と呼ぶ情報基盤を通じ、鋳造1回当たり4万点に及ぶ製造データをリアルタイムでAI解析し、製造条件から巣の発生を予測することに成功した。大府工場(愛知県大府市)のモデルラインでは、加工工程に流す不良品の割合(不良率)が3割改善できたほか、良品の製造条件も定量化しつつあり、突発的に不良が急増するリスクも減った。同社やシーメンスによると、製造条件が複雑なダイカスト工程にAIを導入する事例は珍しいという。

今後は、同じ手法を国内外のダイカスト工程に展開し、品質と生産性を高めていく計画だ。