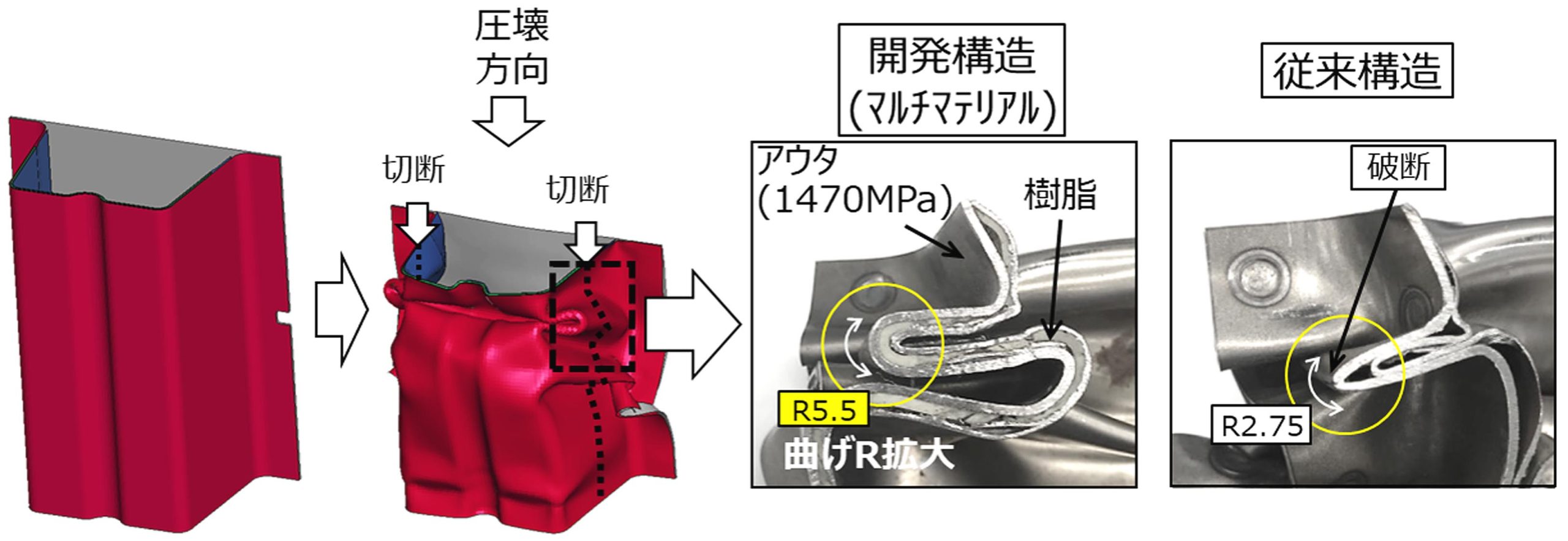

自動車の低燃費化や電気自動車(EV)の航続距離を伸ばすため、さまざまな素材を組み合わせるマルチマテリアル化によって軽量化を追求する動きが広がっている。金属やアルミニウム、樹脂、炭素繊維強化プラスチック(CFRP)など、さまざまな材料を、そ...

関連記事

JFEホールディングスの新中期経営計画、鉄鋼事業は量から質へ転換

- 2021年5月10日 05:00|自動車部品・素材・サプライヤー

帝人、マルチマテリアルバッテリーボックスを欧州市場攻略の戦略製品に 現地の開発サポート体制拡充

- 2021年3月10日 05:00|自動車部品・素材・サプライヤー

車体軽量化に貢献するマルチマテリアル、低コスト化へ技術進展

- 2021年2月1日 05:00|自動車メーカー

日本メーカー・サプライヤー、米国関税の動向を注視 違憲判決に新たな関税で高まる不確実性

- 2026年2月25日 05:00|自動車メーカー, 自動車部品・素材・サプライヤー

独ハーティング、EV関連やヒューマノイドロボット向け強化 AI活用やインド投資を推進

- 2026年2月25日 05:00|自動車部品・素材・サプライヤー

エイブリック、車載シャントリファレンスICを開発 車載機器の性能向上や部品点数削減も

- 2026年2月25日 05:00|自動車部品・素材・サプライヤー