関連記事

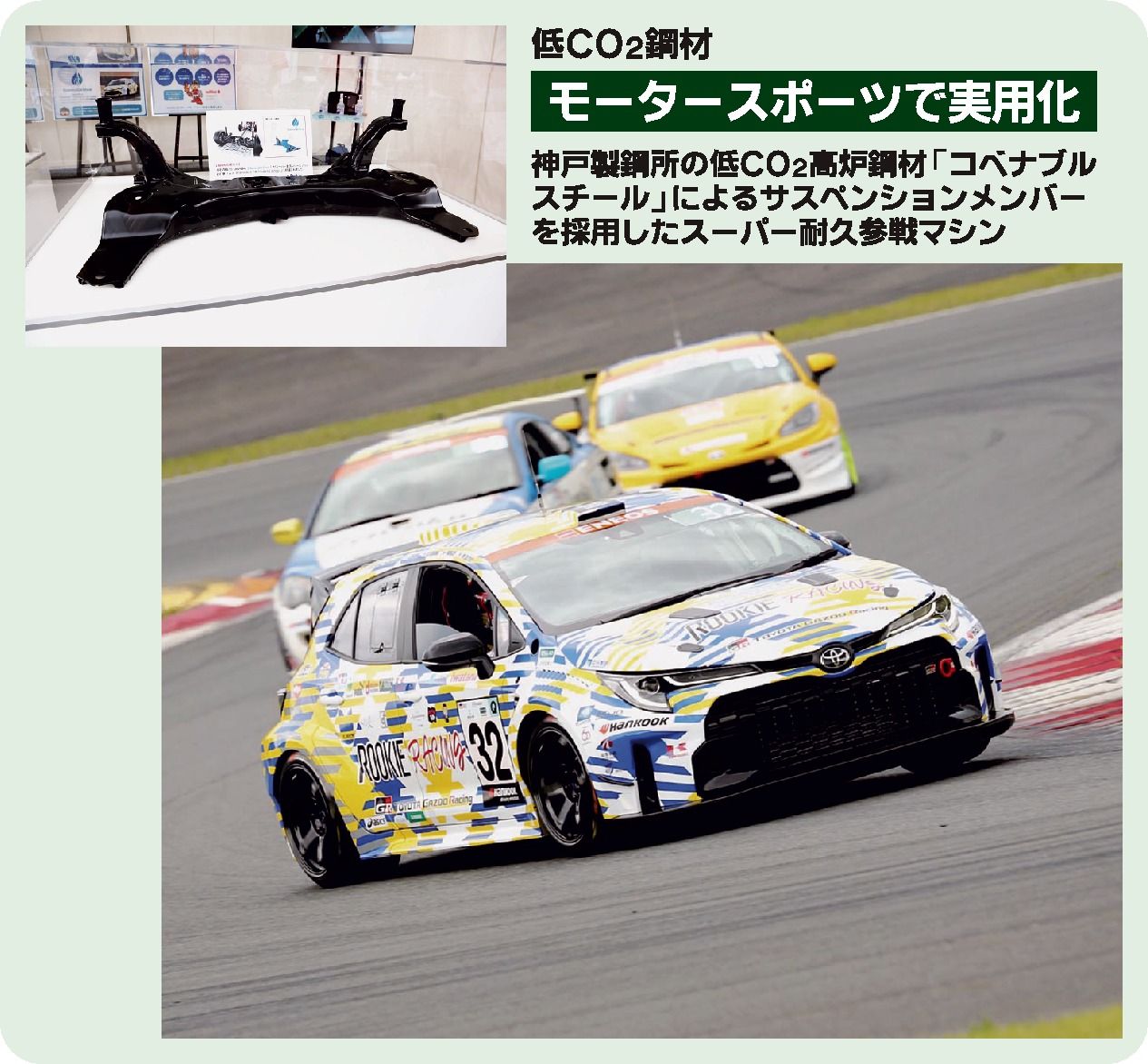

鉄鋼メーカー、脱炭素鋼板供給に力 神戸製鋼はスタートアップからプラント受注 グリーン還元鉄も調達

- 2022年10月13日 05:00|自動車部品・素材・サプライヤー

鉄鋼・化学メーカー各社、原材料高騰で価格転嫁 購買企業の業績への影響懸念

- 2022年9月2日 05:00|自動車部品・素材・サプライヤー

スーパーハイテン材の冷間プレス、CO2排出量の少ない加工で再び脚光

- 2022年6月21日 05:00|自動車部品・素材・サプライヤー

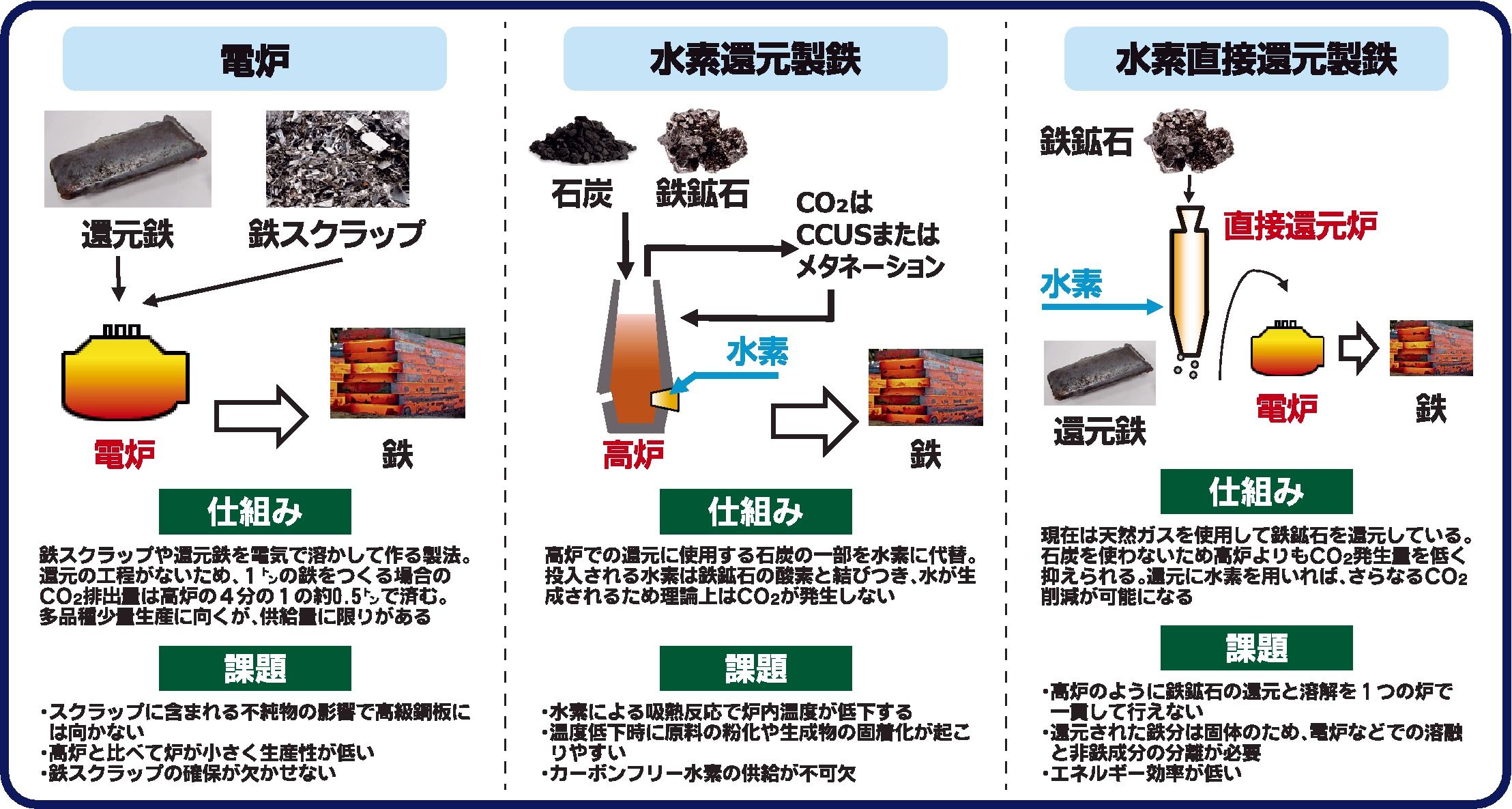

鉄鋼メーカー各社、カーボンニュートラル製鉄の実現へ連携強化

- 2022年6月20日 05:00|自動車部品・素材・サプライヤー

鉄鋼メーカーが鋼材の脱炭素化を加速 神戸製鋼は低CO2鋼材販売へ

- 2022年5月18日 05:00|自動車部品・素材・サプライヤー

中央発條、インドのスプラジット社と技術支援契約 各種ケーブルの早期量産目指す

- 2026年1月21日 05:00|自動車部品・素材・サプライヤー