愛知製鋼は7日、電気自動車(EV)用の電動アクスルを現在と比べ4割、小型・軽量化できる技術実証に世界で初めて成功したと発表した。開発成果は今月20日から開催予定の「第13回オートモーティブワールド」で披露する。引き続き冷却や量産の技術開発を続け、2031年頃の事業化を目指す。

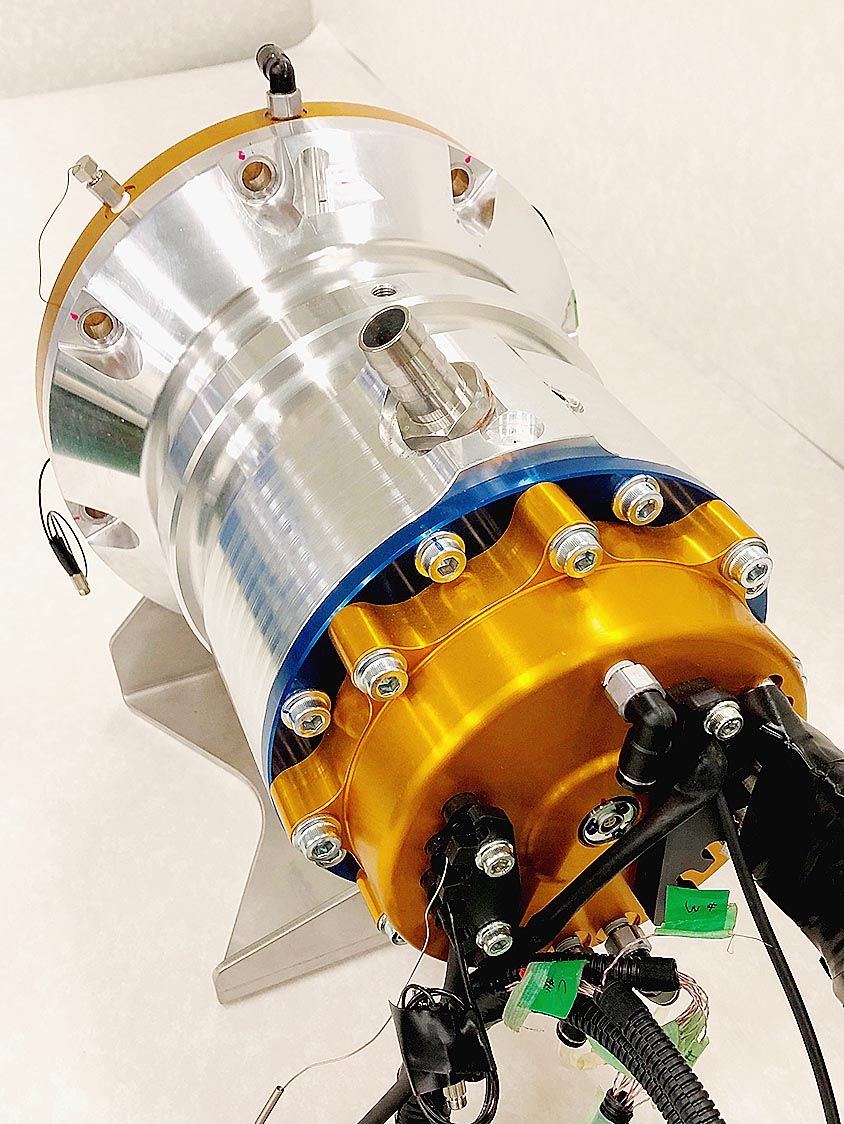

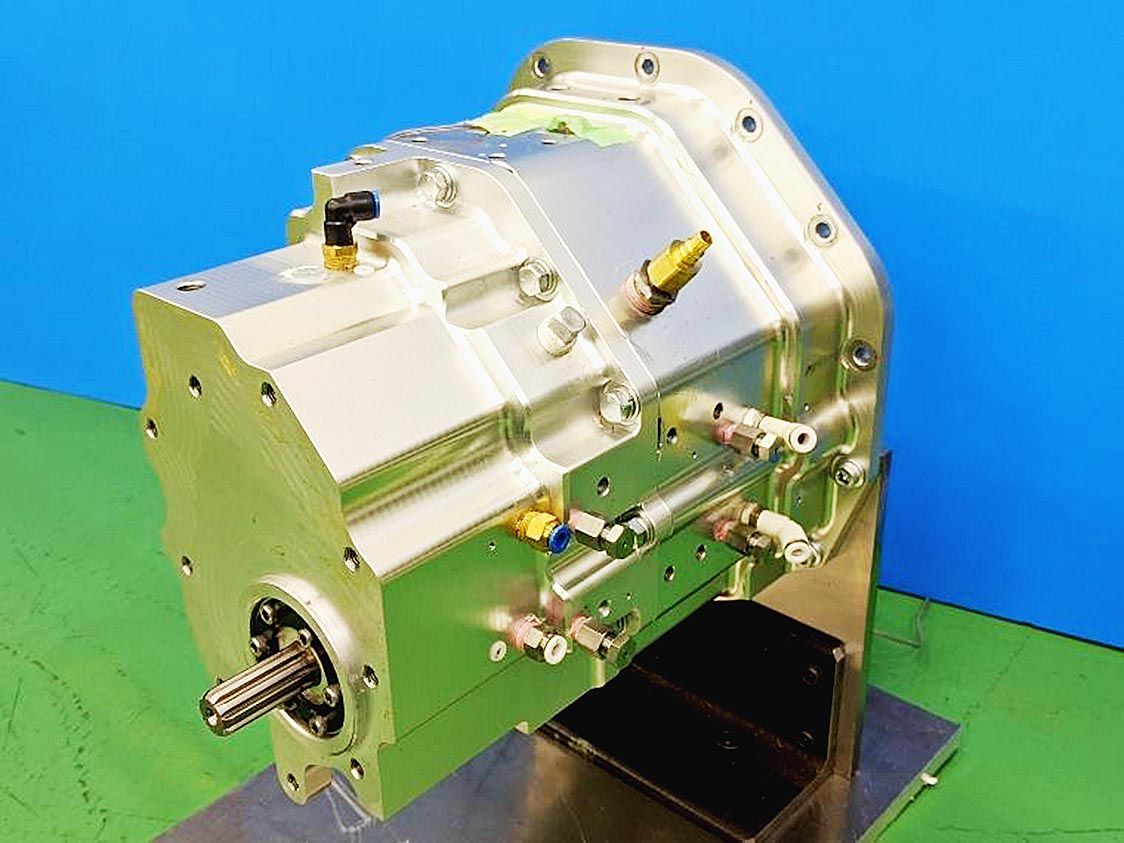

今回開発したのは、車両駆動用としては世界最高回転数(3万4000回転/分)を誇るモーターと、モーター出力を走行に必要なトルクに変換する減速機。モーターには、ネオジム系磁石粉末に樹脂を加えて固める同社独自の磁石「マグファイン」を使った。一般的な焼結磁石は回転による渦電流で発熱するため2万回転以下/分で使われることが多いが、電流が流れにくいマグファインにより高回転化が可能になった。また、この高速回転に耐えられる強度を持たせたギア用鋼材や表面処理技術を開発し、減速機に採用した。

モーターの回転数を上げれば同じ出力で小型・軽量化できる。ギア自体も現行に比べ約2割の軽量化に成功しており、モーターと減速機を一体化したアクスルとしては、現在より4割の小型・軽量化が可能になる。

小型・軽量化により使用する素材を減らせる上、マグファインは使用後に樹脂を溶かして取り除くことで9割の磁粉を再利用できる。今後は、経済産業省からの補助金も得て冷却システムを含めた性能実証や量産技術の開発に取り組む。

トヨタグループの電炉メーカーである同社は、電動車用としてインバーター放熱部品「パワーカードリードフレーム」を手がけるが、電動アクスルを開発するのは初めてだ。量産や供給形態などはグループで協議して決めるという。