関連記事

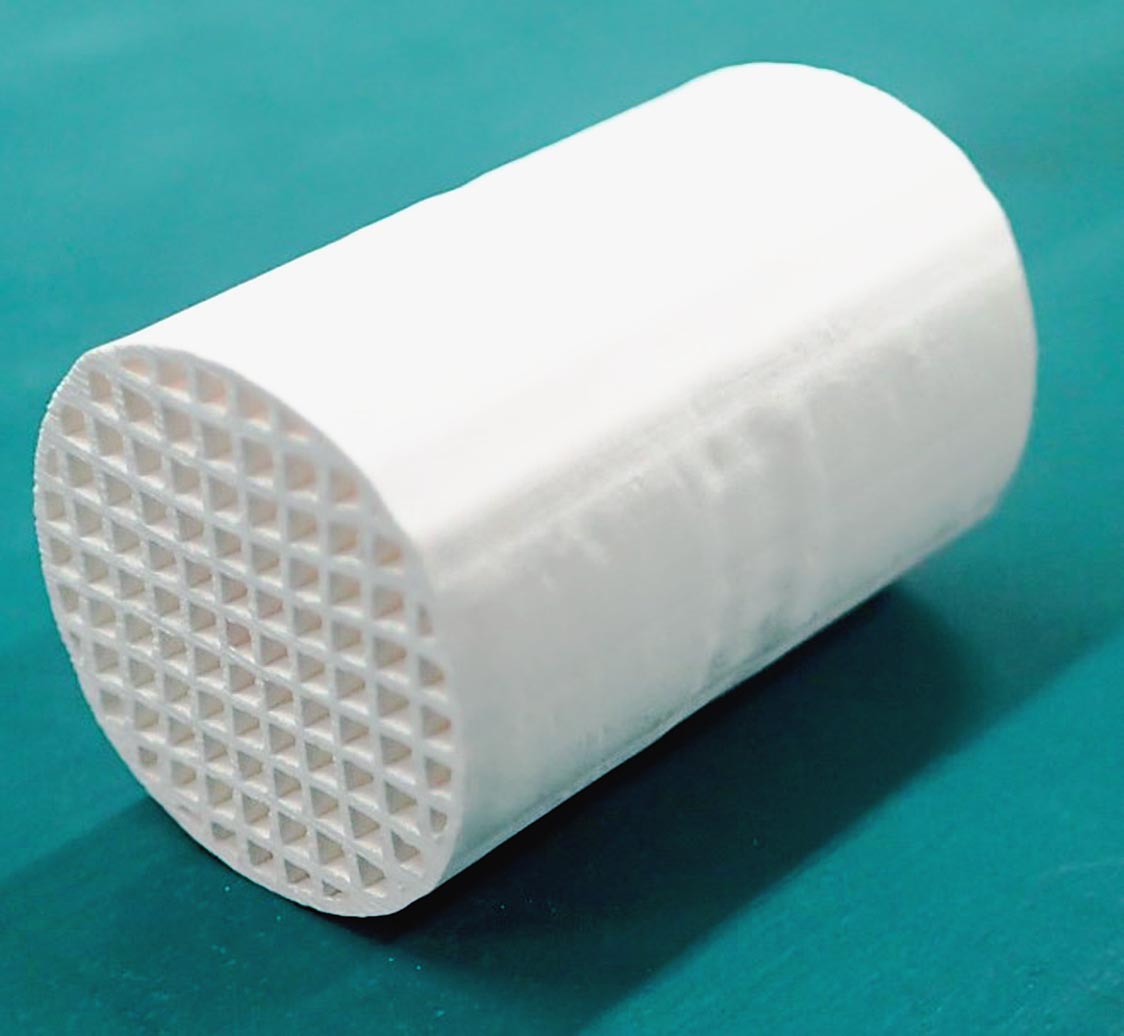

村田製作所、CO2吸着フィルター開発 EVや自動運転車の空調省エネ化を提案

- 2024年7月10日 05:00|自動車部品・素材・サプライヤー

連載「未踏をゆく 部品トップインタビュー2024」(33)日本ガイシ 小林茂社長

- 2024年3月4日 05:00|自動車部品・素材・サプライヤー, 連載・インタビュー

製造業に影響ある社会情勢、トップは「物流コスト上昇」 自動車業界は「関税問題に」注目 キャディ調査

- 2026年2月2日 05:00|自動車部品・素材・サプライヤー

セイコーエプソングループ、アモルファス合金粉末増産 八戸に40億円かけて新工場

- 2026年2月2日 05:00|自動車部品・素材・サプライヤー

アドヴィックス、中国統括会社を設立

- 2026年2月2日 05:00|自動車部品・素材・サプライヤー