沖電気工業は11月12日、スバルの群馬製作所・大泉工場で、映像とカメラを使って生産現場での作業ミスのゼロ化を支援するシステムの実証実験を開始したと発表した。

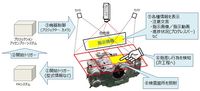

実証実験では、製造現場でプロジェクターを使って的確に作業指示し、画像センシングで作業実績をデジタル化する沖電気の作業支援システム「プロジェクションアッセンブリーシステム」を、スバルのFA(ファクトリーオートメーション)システムを連携し、指差し確認など、人が介在する作業を支援するシステムとして活用する。

「プロジェクションアッセンブリーシステム」をFAシステムと連携することで、指差し確認箇所や作業手順をプロジェクションマッピングによって作業対象のワークそのものに直接投影することが可能になる。作業者は、車種や型式によって多数のバリエーションが存在する工程でも的確に作業できる。

また、システムによって作業員の作業実績をデータとして保存できるのに加え、可視化することで、作業時間のばらつきや、スムーズな作業のネックとなる工程を特定することなどに活用できるという。

スバルの大泉工場は、自動車の部品の中でも特に高い品質と耐久性が求められるエンジン、トランスミッションを製造している。実証実験では、システムを活用するこで、高い品質や精度を保ちながら作業員の負荷を軽減できるかを検証する。

スバルは、実証実験による評価・検証結果を踏まえ、組立工程や確認工程を中心に、人が介在して作業する生産現場での作業支援・作業補完による業務効率化を検討していく。沖電気は実証実験よって得るノウハウや技術を使って「プロジェクションアッセンブリーシステム」を自動車生産現場の作業支援に応用する「プロエクションコンプリメントシステム」の実現を目指す。