廃車の高度選別を強みとするリサイクル事業者のアビヅ(本社・名古屋市、社長・瀬田大氏)は、公益財団法人 自動車リサイクル高度化財団(J-FAR)による助成を受け、2024年4月からアルミ自動車部品の水平リサイクル実証に本格着手した。自社投資も含め約5億円を投じ、X線とレーザーを駆使した自動選別ラインを新設。合金種ごとに純度高く再資源化し、展伸材として再び自動車部品へ戻す低炭素型サーキュラーエコノミーの構築を目指す。

なぜ今、アルミのリサイクルなのか。その理由の一つは、鉄や銅と比べた際の高い省エネルギー性にある。アルミの再生には、バージン材に比べて3~5%のエネルギーしか必要とせず、CO?排出も大幅に抑制できる。さらに日本国内では、2014年を最後にアルミ製錬が終了しており、現在は輸入に依存している。製錬を必要とせずに国内で循環できるアルミリサイクルは、環境面・経済面の両面で重要性を増している。

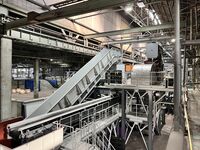

一方で、リサイクルには高度な選別技術が不可欠だ。自動車に使われるアルミ部品には、展伸材や鋳造材(ADC12)など多様な合金が含まれている。これらを混在したまま再資源化すると、展伸材として必要な機械的性質(強度や加工性)が損なわれ、再利用が難しくなる。アビヅでは、この課題に対応すべく、X線ポトグラフィ装置(XRT)で異物や鉄、ステンレスなどの非アルミ成分を高精度に除去。XRTは比重や密度の違いをもとに対象物を分類できるため、混在スクラップから不純物を効率的に取り除ける。また、日本初導入となるLIBS(レーザー誘起ブレークダウン分光法)選別装置では、レーザー照射によってアルミ表面から発生するプラズマ光を分光分析し、シリコンや銅、マグネシウムといった微量元素を定量化。これにより合金種ごとに分類可能となり、展伸材としての品質要件を満たす素材だけを再利用に回す選別精度を実現している。これにより、ASR(自動車シュレッダーダスト)として選別されてきた資源の分別精度を飛躍的に高め、資源ロスの削減にもつなげる。廃車選別・解体を強みとする同社のノウハウを活かし、合金の純度を保ったまま展伸材として再利用することを目指している。

実証では、ボンネットやフェンダーなど展伸材部品、およびADC12を含む鋳造材部品を手解体で回収し、それぞれ別に処理。回収した展伸材については現在、スクラップ溶解試験と成分分析を行い、自動車部品への再利用可能性を検証中だ。処理能力は月1,000トン。実証期間は2026年3月までを予定する。

素材供給の安定化では、同社のグループ会社である中古車オークション最大手USSとの連携が生きる。車両情報を活用し、必要な部品の確保とトレーサビリティの確保を進めている。さらに大手展伸材メーカーUACJとも協業し、再生インゴットの品質評価を共同で実施。将来的には自動車分野のみならず、建材や再エネ設備向けへの供給も視野に入れている。

低炭素社会における“グリーンアルミ”の供給拠点を国内に確保すること──それは単なる資源循環を超えた、持続可能な産業インフラ構築への第一歩でもある。