日産自動車は2月3日、大阪大学の接合科学研究所と「溶接・接合共同研究部門」の設立を発表した。最新の金属積層造形(3Dプリンティング)技術や、異性材などの溶接メカニズムの可視化に産学連携で取り組み、車両開発の期間短縮と効率化を目指す。これらの技術の活用により、日産は車両開発期間を2カ月程度短縮できると見込む。2027年10月までの契約で、まずはパワートレインの試作部品の開発などを目指す。

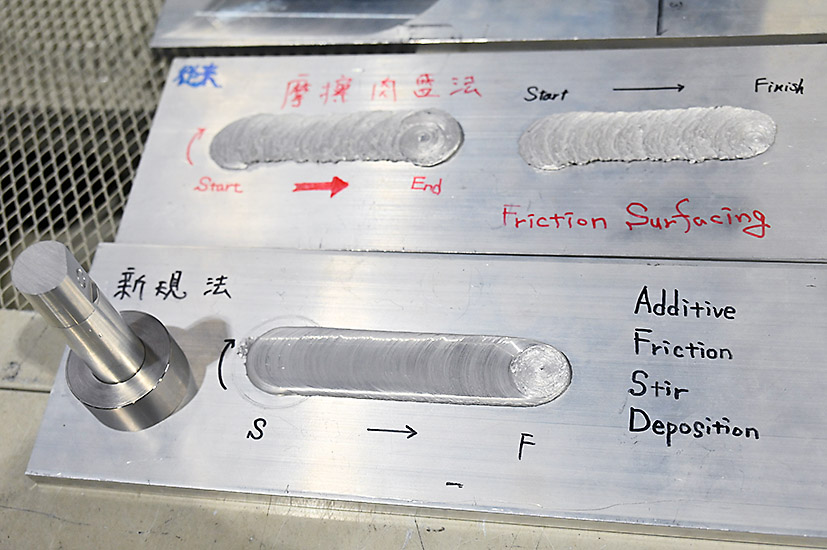

同大学の接合科学研究所が持つ、高速3Dプリンティング技術「AFSD(摩擦撹拌積層造形)」や、溶接中の素材の内部で起きる変化をX線で観測できる独自システムを活用していく。AFSDは金属材の摩擦熱を使い、素材を溶かさずに積層造形をする手法で、粉末を吹き付ける従来工法と比べて加工速度を10倍以上高められるとする。接合科学研究所では、接合する素材の先端にステンレス製リングをつける独自の改良を施し、精度も高めている。

X線による溶接の可視化では、溶接中の物性変化などのデータを得られるため、適切な素材や工法の組み合わせなどを導き出すことで開発効率を高められる。

電気自動車(EV)など電動車は、電池の搭載により車重が増える傾向にある。軽量化と衝突安全性の確保のために、超高張力鋼板などの活用や、アルミと鉄など異種材料の接合が増えているが、加工の難しさが課題となっている。加えて米テスラや中国勢などの新興メーカーは短期間での開発力を強みとするなど、従来工法からの変革も求められている。

日産はAFSDの活用により、開発期間を2カ月程度短縮できると見ている。同社の経営再建計画では、開発期間を30カ月程度への短縮を目指している。さらに産学での人材交流も進め、開発力の底上げを図る考えだ。

3日に開かれた開設記念式典で、日産の平田禎治執行役チーフモノづくりオフィサーは「異種材料を軽量、高品質、低コストで接合していくことは将来の車作りを支える要になる。接合科学研究所の『世界屈指の知』と日産の『現場の知』の融合こそが、次世代のイノベーションを生む源泉だ」と語った。

(2026/2/3更新)