関連記事

NTN、STIのスーパーGTを支援 GT300のBRZにハブベアリング提供

- 2025年4月7日 05:00|自動車部品・素材・サプライヤー, クルマ文化・モータースポーツ

連載「流転2025 部品トップインタビュー」(21)NTN 鵜飼英一社長 構造改革前倒しで収益改善

- 2025年2月13日 05:00|自動車部品・素材・サプライヤー, 連載・インタビュー

〈ターゲット2030 持続可能な未来へ〉NTN、タイで車椅子の修理支援 自社製品で現地社会に恩返し

- 2024年10月16日 05:00|自動車部品・素材・サプライヤー, 近畿圏

NTN、ベトナムにホーチミン支店 現地の産業集積地でサービス力向上 10月から

- 2024年9月27日 05:00|自動車部品・素材・サプライヤー

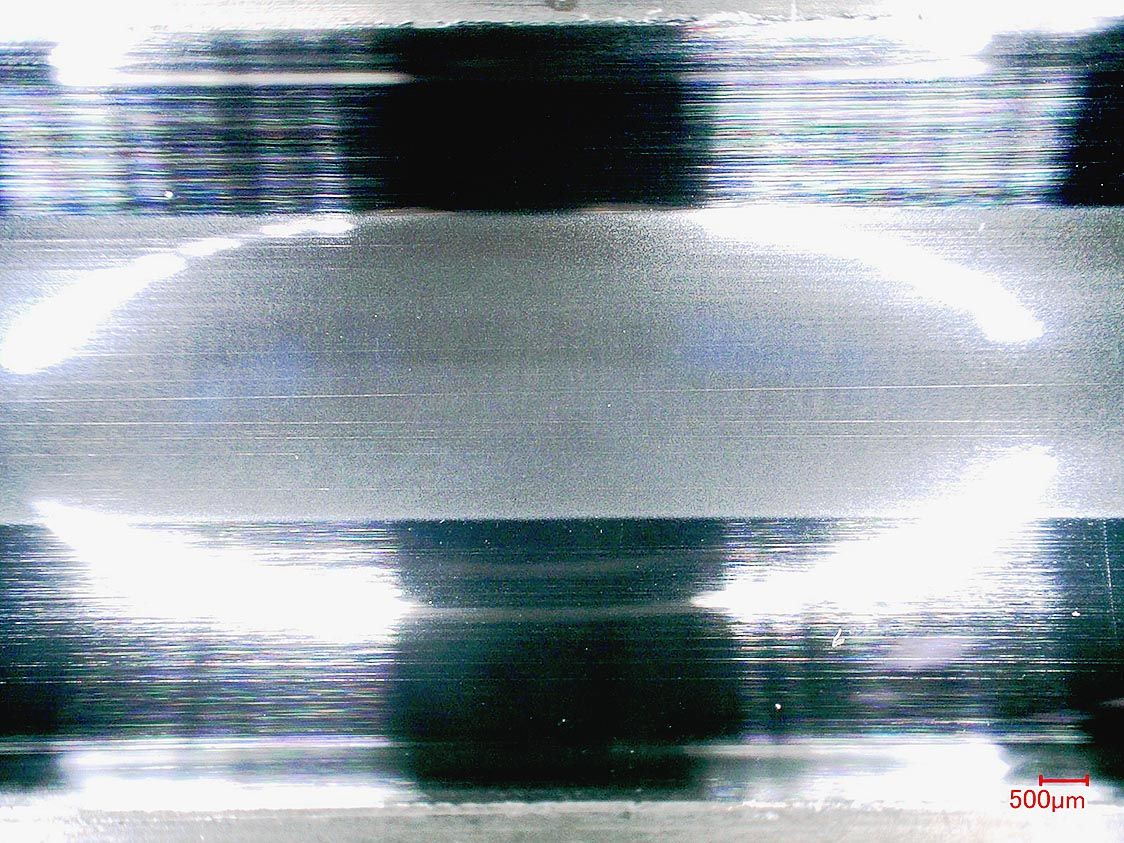

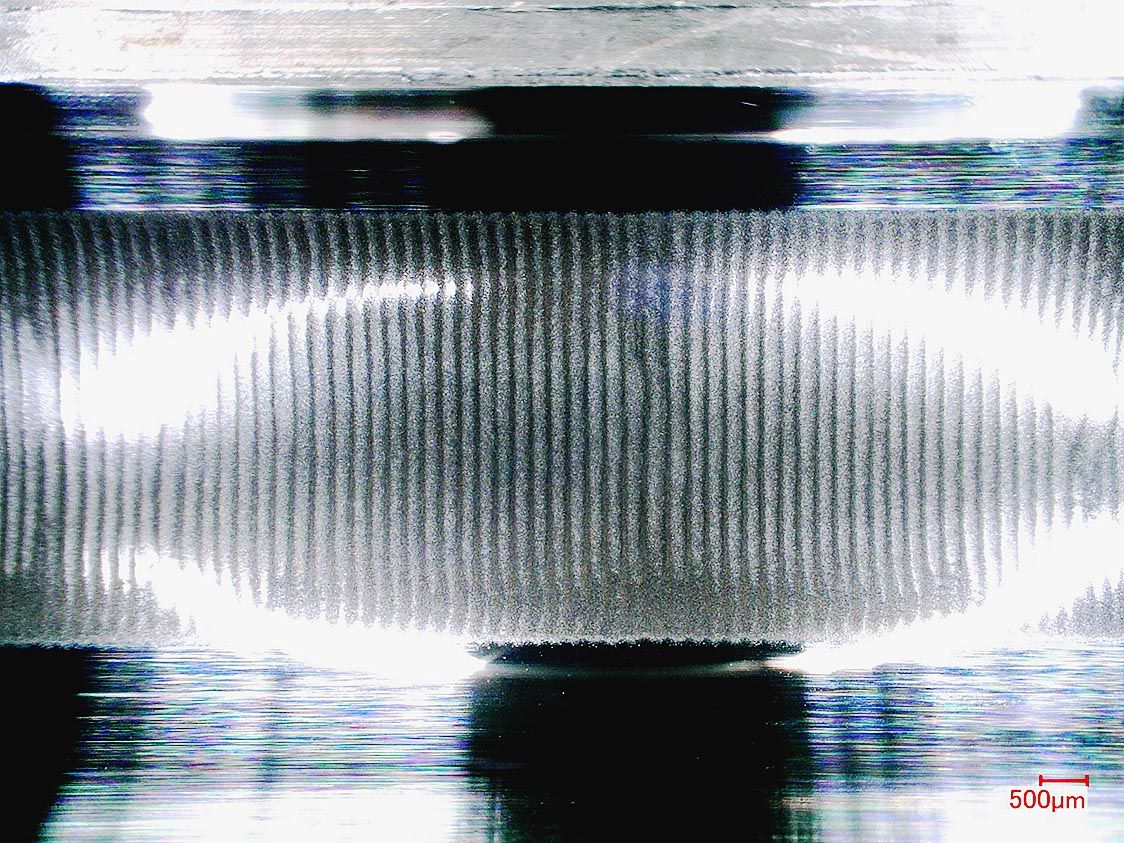

日本精工、業界初、修復・再利用可能な大型円すいころ軸受け開発 鉱山トラック向け

- 2025年3月6日 05:00|自動車部品・素材・サプライヤー, 交通・物流・架装

豊田通商、事業と現場一体でDX推進 新規事業創出やエンゲージメント向上へ

- 2026年1月31日 05:00|自動車部品・素材・サプライヤー