関連記事

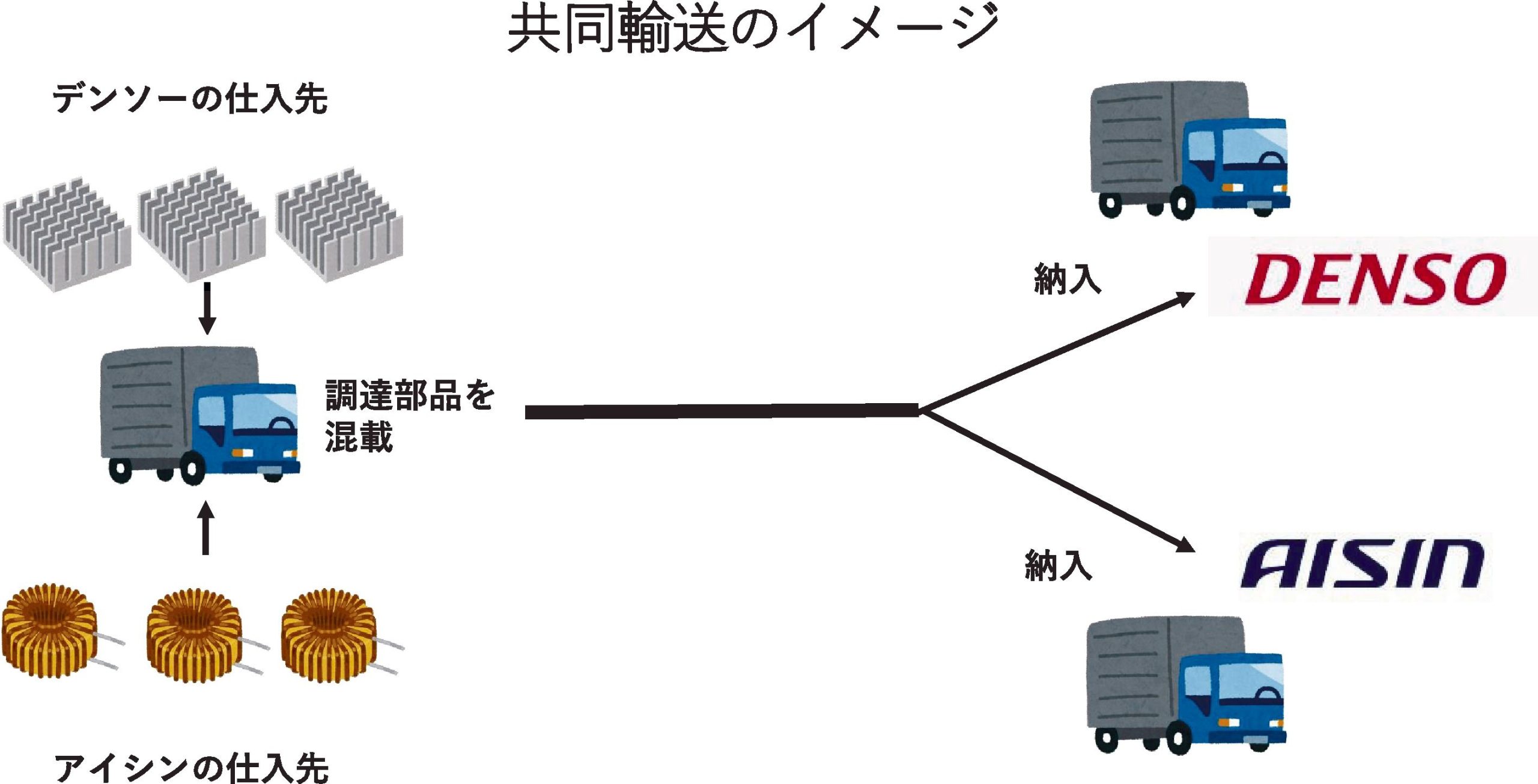

アイシン、トヨタに物流最適化サービスが採用

- 2024年9月3日 05:00|自動車部品・素材・サプライヤー, 交通・物流・架装

〈トップインタビュー2026〉TSテック、保田真成社長 北米はV字回復に影も自動化進む

- 2026年3月6日 05:00|自動車部品・素材・サプライヤー, 連載・インタビュー

デンソー、CFP算定アプリがABtCの認証取得 日欧のデータ連携基盤に接続

- 2026年3月6日 05:00|自動車部品・素材・サプライヤー

ブリヂストン、杉並のグリスロに空気のいらないタイヤ 3月31日まで公道で実証実験

- 2026年3月6日 05:00|自動車部品・素材・サプライヤー

住友理工、薄膜高断熱材がトヨタの競技用チェアスキーに採用

- 2026年3月6日 05:00|自動車部品・素材・サプライヤー