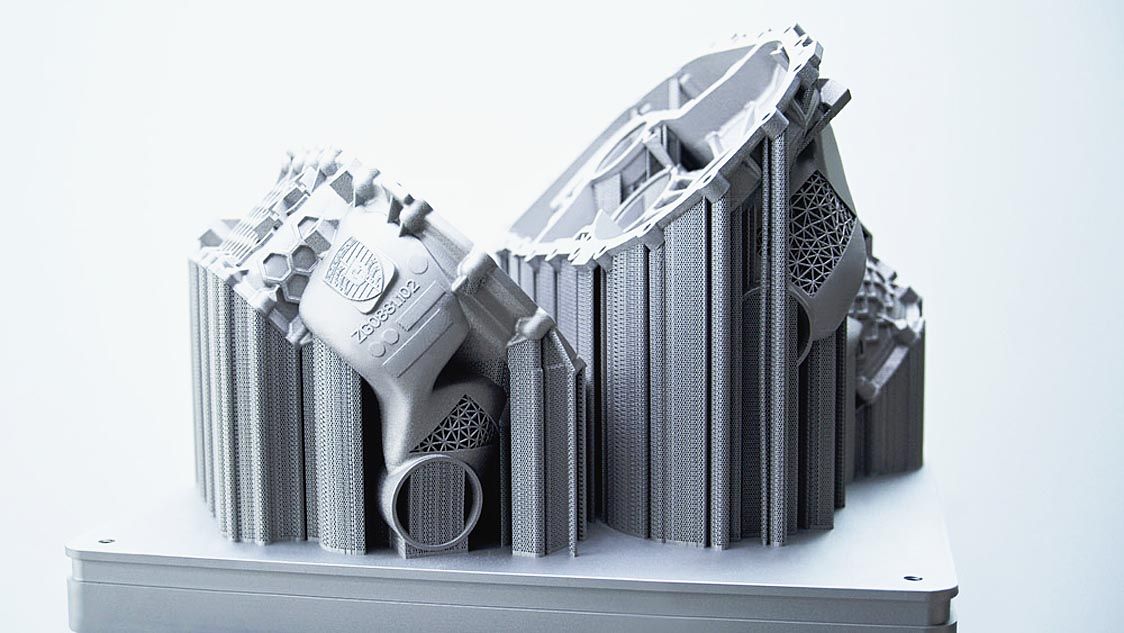

ポルシェは3Dプリント技術を活用し、電気駆動ユニット用ハウジングを製造したと発表した。従来の鋳造部品と比べ、ユニット総重量で約10%の軽量化を実現したほか、3Dプリンターが可能にする特殊構造の採用により高剛性も確保。組立作業の削減にもつながり、生産性も高めている。同ハウジングは、ポルシェによる全ての品質、ストレス試験をクリアした。

今回開発されたハウジングは、高い性能と品質要件を満たしている。「電気的に高負荷を受ける部品にも適していることを証明している。例えば、限定生産のスーパースポーツカーに使用されることも考えられる」とする。

電気駆動ユニットについては、機能の統合と最適化を進めた。「ベアリング、熱交換器、オイル供給などのコンポーネントの設計統合から始めた」という。こうした結果、ハウジング部品の重量は約40%削減し、ユニット全体で約10%の軽量化につながった。

また、ハニカム構造を採用したことで剛性が向上。ユニット全体の音響特性も大幅に改善した。3Dプリンターによる製造組立作業の約40工程を削減し、生産時間を約20分短縮した。

ポルシェは現在、3Dプリンターの活用を積極的に進めている。2020年7月には、マーレと工作機械などを手掛けるトルンプとともに、アルミピストンを世界で初めて開発した。「ポルシェ911 GT2RS」を使った開発試験では、700馬力にも達するエンジン効率の向上と30馬力の出力向上を実現している。同社は「3Dプリント技術は、少量部品の開発と製造に新しい機会をもたらす」と指摘する。